AOI和AXI主要進(jìn)行外觀檢查,如橋接�����、錯(cuò)位�����、焊點(diǎn)過大��、焊點(diǎn)過小等�,但無法對(duì)器件本

身問題及電路性能進(jìn)行檢查��。其中AXI能檢測(cè)出BGA等器件的隱藏焊點(diǎn)����,以及焊點(diǎn)內(nèi)氣 泡��、空洞等不可見缺陷����。

ICT和飛針測(cè)試注重于電路功能和元器件性能測(cè)試,如虛焊、開路�、短路��、元器件失效�、

用錯(cuò)料等����,但無法測(cè)量少錫和多錫等缺陷。ICT測(cè)試速度快��,適合大批量生產(chǎn)的場(chǎng)合;而對(duì) 于組裝密度高�,引腳間距小等場(chǎng)合則需使用飛針測(cè)試。

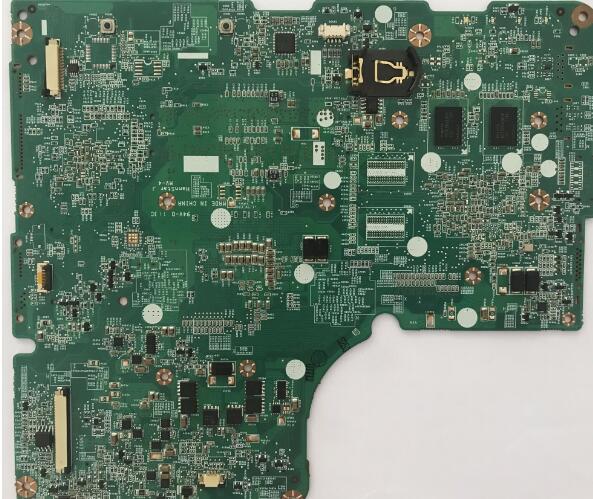

現(xiàn)在的PCB當(dāng)雙面有SMD時(shí)是非常復(fù)雜的,同時(shí)器件封裝技術(shù)也日趨先進(jìn)����,外形趨向于

裸芯片大小,這些都對(duì)SMT板極電路的檢測(cè)提出了挑戰(zhàn)�����。具有較多焊點(diǎn)和器件的板子��,沒有一

點(diǎn)缺陷是不可能的�����。前面介紹的多種檢測(cè)方法都有其各自測(cè)試特點(diǎn)與使用場(chǎng)合,但沒有任何

一種測(cè)試方法能完全將電路中所有缺陷檢測(cè)出來�����,因此需要采用2種甚至多種檢測(cè)方法。

1) AOI + ICT

AOI與ICT結(jié)合已經(jīng)成為生產(chǎn)流程控制的有效工具��。使用AOI的好處有很多���,如降低

目檢和ICT的人工成本,避免使ICT成為提高產(chǎn)能的瓶頸甚至取消ICT,縮短新產(chǎn)品產(chǎn)能提 升周期等���。

2)AXI +功能測(cè)試

用AXI檢驗(yàn)取代ICT,可保持高的功能測(cè)試的產(chǎn)出率,并減少故障診斷的負(fù)擔(dān)���。值得注

意的是,AXI可以檢查出許多能由ICT檢驗(yàn)的結(jié)構(gòu)缺陷,AXI還能查出一些ICT查不岀的缺

陷�。同時(shí)���,雖然AXI不能査出組件的電氣缺陷�����,但這些缺陷卻可在功能測(cè)試中檢出?��?傊?,

這種組合不會(huì)漏掉制造過程中產(chǎn)生的任何缺陷。一般來說�,板面越大,越復(fù)雜,或者探查越 困難,AXI在經(jīng)濟(jì)上的回報(bào)就越大�。

3)AXI + ICT

AXI與ICT技術(shù)相結(jié)合是理想的,其中一個(gè)技術(shù)可以補(bǔ)償另一個(gè)技術(shù)的缺點(diǎn)�。

AXI主要集中檢測(cè)焊點(diǎn)的質(zhì)量,ICT可決定元件的方向和數(shù)值,但不能決定焊點(diǎn)是否可 接受����,特別是大的表面貼裝元件包裝下面的焊點(diǎn)。

通過使用專門的AXI分層檢查系統(tǒng)�,能夠減少平均40%的所要求的節(jié)點(diǎn)數(shù)量。ICTS

點(diǎn)數(shù)的減少,降低了夾具的復(fù)雜性和成本�,也得到了更少的誤報(bào)。使用AXI也將ICT處的第 一次通過合格率增加了

20%��。通常在SMA焊接之后����,誡品率不可能達(dá)到100%,或多或少會(huì) 岀現(xiàn)一些缺陷�����,有些缺陷屬于表面缺陷,影響焊點(diǎn)的表面外觀,不影響產(chǎn)品的功能和壽命���,可

根據(jù)實(shí)際情況決定是否需要返修;但有些缺陷��,如錯(cuò)位��、橋接等,會(huì)嚴(yán)重影響產(chǎn)品的使用功能 及壽命�����,此類缺陷必須要進(jìn)行返修或返工�。